在车床上进行螺纹切削

使用车床进行螺纹加工具有不可否认的优势:实施这项服务的服务中心的吞吐量增加了 10 倍或更多。机器还允许比工人少一个数量级的错误。

螺纹类型

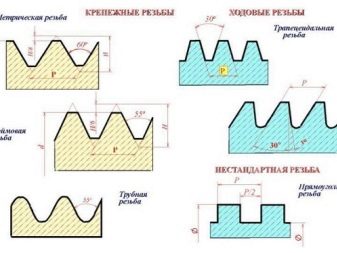

螺纹毛坯以圆柱和锥形(锥形)部件的形式使用。反过来,螺纹以外螺旋(螺旋)槽或内槽的形式切削。螺纹接头的结构由其轮廓决定。 在实践中,使用了几种配置文件类型:

- 三角形;

- 长方形;

- 梯形;

- 顽固;

- 圆形。

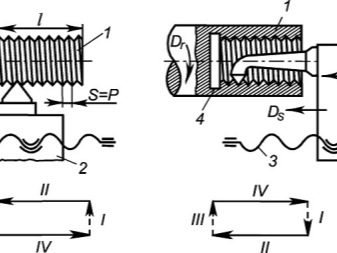

轮到时, 螺纹槽在一个或多个通道中制成。 在第一种情况下,螺旋槽以单一设计呈现:只有它的转弯彼此相邻,其他(伴随的)不使用。螺距 - 彼此相邻的匝的中心边缘(凹槽)之间的距离。螺纹槽的导程是通过将螺距乘以多个槽的圈数或开始数(如果使用多个槽)来确定的。

确定螺纹连接类型后,选择合适的刀具。 这种工具是刀柄和工作部件的组合。螺丝切割的质量水平是由这些部件的性能决定的。柄部具有大致方形或规则的多面横截面,以确保其居中。没有刀柄,很难将刀具固定在夹头中。工作部分切出一个螺旋槽。它包括切割平面和锋利的边缘。刀具的刃磨角度由制造零件的合金决定。主要切割钢材和有色金属零件。选择刀具类型后,进入工艺流程。

切割方法

沿着旋转轴移动,刀具在工件上留下一个螺旋槽。 它的主要特征之一是上升(上升)的角度。 通过螺旋槽的假想轴与垂直于工件旋转轴的平面之间的夹角是根据刀具进给值和驱动器(减速器)的速度计算得出的。沿被切削工件的轴线移动时测量螺距。

结果,carver-executor 将收到客户订购的切割。 在切割多个凹槽(开始)时,它们都以均匀的螺旋凹槽形式排列。多头螺纹的一个例子是 PET 瓶及其相应的聚乙烯瓶盖,例如葵花油。瓶盖与螺柱和螺母之间的区别在于,在第一种情况下,螺纹很短,不包含超过一圈。

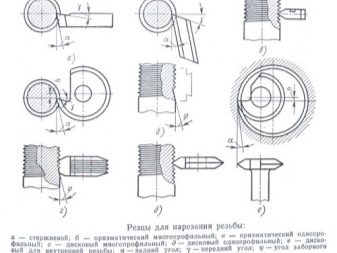

单头槽中螺纹的导程等于其螺距,而在多头螺纹中,它取决于匹配但独立的圈数。 单头和多头螺纹刀具的制造受 GOST 18876-1973 标准的约束。 相同的 GOST 规定切削公制螺纹,而不是英制螺纹。根据这些标准,刀具以棱形、棒状和圆形刀具的形式生产。

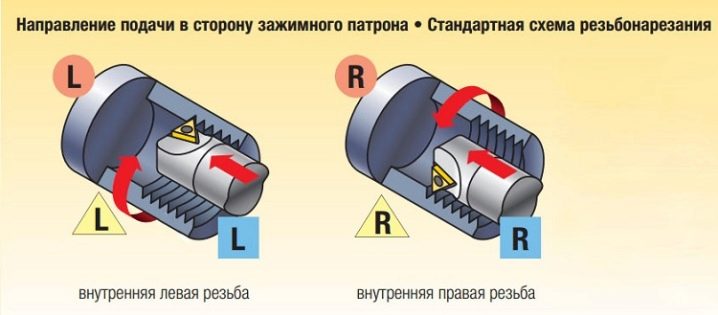

外螺纹用弯刀切割,内螺纹用固定在工作架上的直、弯刀切割。 刀具的尖端与它留下的螺旋线的轮廓相同。棱形铣刀分为单齿形和多齿形。

圆盘除了这两个品种外,还可以作为内螺纹槽的单独工具使用。

门牙

该实现又考虑了以下参数。 刀具的前角由制造零件的材料参数决定。 角度值在 0 到 250 度之间。在简单的中碳或低碳钢合金上加工开槽时,前角为零。合金添加剂饱和的钢越多,选择的角度越大,但通常不能超过 100 度。

钢合金冲击强度的增加迫使硬度和脆性增加,相反,该值降低。 如果脆性合金的角度明显大于零,则零件上会出现碎屑和裂纹。使用与您将来需要的凹槽的切削刃轮廓甚至略有不同的刀具是不可接受的。

刀具后面和侧面的角度是这样设计的,这样切削齿和突起不会在新获得的螺旋槽的内侧磨损。尽管使用特殊硬度的温钢或高速钢作为加工材料,但擦除锋利的切削刃会逐渐导致其变钝,并损坏刀具。

这些角度的值在两侧设置相同的值。 如果选择螺纹良好状态所依赖的仰角小于 4 度,则后外侧角应设置为 3 到 50 之间的值。在大于 4 度的角度,与之对应的相同角度将停止在 6 到 8 度的值处。

在预先钻过零件的孔中切出一个内螺纹槽。另一种获得孔的方法是钻孔。 钢制零件在机器上使用基于 T15K6、T14K8、T15K6 或 T30K4 钢制成的硬质合金刀片进行精加工。 在铸铁工件上进行螺纹加工时,可使用其他硬质合金刀具:合金 VK4、V2K、VK6M 和 VK3M。

模具和丝锥

丝锥和模具是螺母和螺钉类工具,其内螺纹表面被分成与工具中心轴等距的扇区。 相邻的部分以相同的距离彼此分开。该车床主要用于切削公制螺纹。刀具本身在其设计的工件直径的大值上也没有区别。在使用专为机器设计的切割器而不是手动切割器的情况下,切割过程是一步完成的。

机器丝锥和简单的手动丝锥之间的区别在于它们上存在拾取和校准工作区。当使用普通刀具进行螺纹加工时,如果没有补充工艺的工具,大师就无法做到。在这种情况下,第一个刀具粗加工螺纹,承受 60% 的负载,而第二个刀具将性能提高到 90%,最后一个刀具完成切槽。

这种组合可能会发生变化:粗切削是对总工作量(负载)的四分之三,最后一个 - 最后一个季度。 在粗铣刀处,拾取区明显长于精铣刀。

螺纹机床的生产量在以下数值范围内变化:钢坯每分钟最多 12 m 的螺旋槽(而不是切削槽或螺柱的长度),铸铁和各种非螺纹加工最多 25 m黑色金属。

对于模具,工件的直径仅与理想值相差很小:

- 0.14-0.28 mm - 用于未来直径为 20-30 mm 的螺纹;

- 0.12-0.24 mm——用于螺纹等于11-18 mm的工件直径;

- 0.1-0.2 mm - 适用于直径为 6-10 mm 的工件。

模具安装在设备主轴驱动卡盘中的特殊支架中。 这种情况下的工作速度将是:

- 每分钟 10-15 m - 用于有色金属;

- 每分钟 2-3 m - 用于铸铁;

- 每分钟 3-4 m - 用于钢制零件。

为了使模具不受阻碍地落在工件上,切割螺柱的末端被磨削到不超过未来螺纹一圈的高度。底切应在所有侧面均一,理想情况下,这也是在车床上完成的。

穿线头

与使用模具和丝锥相比,使用螺纹头进行螺纹加工要少得多。 螺纹槽的类型无关紧要。 头部的工作区域是梳子组件。 V 形梳子主要用于切削内螺纹,而外槽则用径向、圆形或切向刀具切削。 工作原理是基于工作部件在回程上的发散。 由于这个特点,与切槽的接触被完全消除了。用于切割内螺纹槽的梳子配件以包含通锥的元件的形式制成。切割外螺纹时,使用圆形梳状部件,这是执行中的简单元素。

圆形梳子允许重新车削,以使其特性恢复到原始值,在重复的工作周期中它们可能会偏离原始值。 使用车床进行螺纹加工时,使用蜗杆或螺钉元件作为工件,长度明显大于最初设想的长度,主人在车床的卡钳上安装螺纹切削组件,这使他有机会完成更大批量的订单。

螺纹头由简单的刀具或碗形元件完成。

常见错误

在车床上进行螺纹加工时,无论是左旋还是右旋,以及在使用 CNC 机床时,都使用模板工具,因此可以将该过程放在广泛的流中。 模板组件的平面组件定义了螺纹槽的螺距。 为了对切割进行最完整的控制,使用了通过和不通过类型的校准组件。前者建议使用标准长度的型材,后者建议使用较短的型材,这样可以确保工件的平均直径一致。如果处理不小心,那么粗心的工作将导致在粗糙的表面上形成缺陷。

零件(钢筋、管坯)加工后,用螺纹千分尺检查直径。 此工具应根据参考模式设置,以确保测试的准确性。在检查螺纹是否与标称的直径相符之前,将工具刚拉出的凹槽清除掉切屑和污垢。

一定要使用工业油或发动机油。请勿干燥使用工具:模具、丝锥或模具头过热会损坏正在使用的割炬。当热量从 900 度释放时,即使是胜利的工具和带有金刚石碎片的工具也会恶化。

有关如何在车床上切割螺纹的信息,请参阅以下视频。

评论发送成功。